陶瓷基板作為芯片封裝的"黃金底座",其加工精度直接決定了電子器件的性能上限���。面對激光切割與機械切割兩大技術流派�����,企業該如何抉擇?

一��、切割精度

??激光切割??憑借超短脈沖能量(皮秒級脈沖寬度僅1-10ps)��,可實現??±2μm??的定位精度�����,切口寬度可壓縮至??5μm??以下。而水導激光的"冷加工"特性可以使熱影響區(HAZ)<10μm�,完美規避傳統機械切割中因熱應力導致的邊緣崩裂問題��。

??機械切割??雖通過金剛石刀具實現??25-35μm??線寬,但受限于物理接觸式加工���,熱影響區普遍>50μm,且隨著基板厚度增加(>1mm)�,崩邊率可達15%以上�����。有廠商實測數據顯示:激光切割的陶瓷基板在-55℃~125℃循環測試中�,裂紋發生率僅為機械工藝的1/8����。

二、切割效率

在??50mm×50mm??標準基板上:

??激光切割??以??150孔/分鐘??的速度完成微孔陣列加工,支持動態路徑優化,換型時間<3分鐘

??機械切割??雖單孔成本降低30%,但加工效率僅??50孔/分鐘??�����,且需頻繁更換刀具

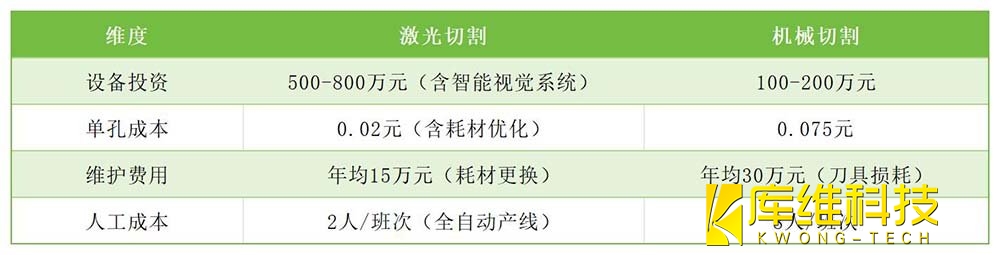

三、技術成本

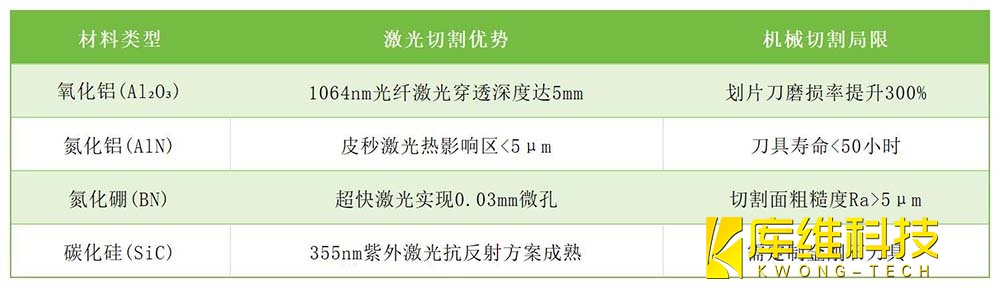

四、材料適配

五、場景適配

1����、新能源汽車:IGBT模塊

??激光方案??:0.1mm級微通道切割,熱影響區<10μm����,滿足170℃高溫可靠性要求

??機械方案??:3mm以上厚板切割尚可�,但無法應對0.3mm超薄基板需求

2、5G通信:毫米波器件

??激光方案??:氮化鋁基板0.02mm微孔加工�,支持256通道陣列

??機械方案??:異形孔加工需多次定位��,效率損失達60%

3、醫療電子:MEMS傳感器

??激光方案??:氧化鋯基板0.02mm孔壁粗糙度Ra<0.5μm��,確保生物兼容性

??機械方案??:無法實現<0.05mm孔徑加工

六�����、選型指南

1、看精度需求

精密電子(如半導體封裝):選皮秒紫外激光(±5μm精度)�����;

厚板粗加工(如陶瓷結構件):選水刀切割(成本低)���。

2����、看材料厚度

<3mm薄基板:光纖激光(效率最高);

>10mm厚基板:水刀/劃片刀(激光能量不足)���。

3�����、看產量規模

大批量生產:激光切割+自動化上下料����;

小批量定制:機械切割(設備投資低)。

在陶瓷基板向??0.01mm級超薄化??�����、??2000孔/cm²超高密度??演進的今天�,激光切割憑借其??精度無損、效率躍遷、成本可控??的三重優勢��,正成為高端制造的主流選擇��。建議企業在5G基站�、車規芯片等關鍵領域率先布局激光切割技術���。